移动码放机器人

系统简介

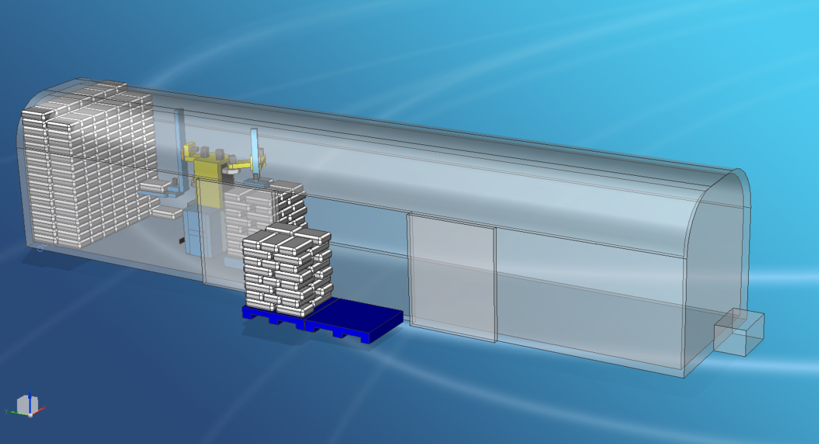

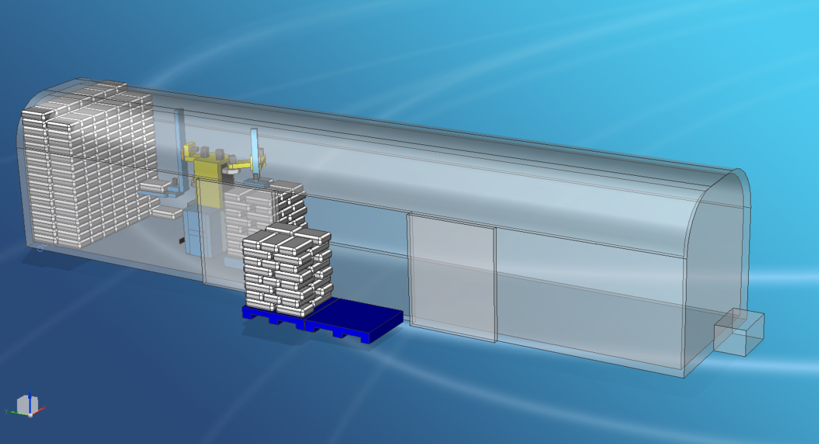

标准品-聚乙烯(后称:货物)-移动码放机器人采用拟人化码放方式,具有自动抓取码放货物、自动更换托盘、实时定位码放点、远程监管、多机协同作业、自动充电等功能,单机每小时可装载约400件货物,1台码放机器人可在6小时内装满一节车箱(按2400件一车箱计算),可根据场地需要配备多台设备联动作业。

工作效率

现场共计40节车厢,人工装卸时需要90人,平均6小时装满,按照每节车厢2400件计算,一个人每小时约装卸180件货物;一台码放机器人每小时约可装载400件,连续作业情况下,一台码放机器人可完成2个人的工作量,可根据实际业务需求增加码放机器人数量,提高工作效率,满足业务需要。

|

名称

|

效率

|

说明

|

|

抓取时间

|

3s/件

|

组成:机构移动时间t1=1s,吸盘抓起时间t2=0.5s,机构升降时间t3=1.5s

|

|

堆叠时间

|

5s/件

|

组成:机器人旋转时间t4=4s,托盘输送时间t5=1s

|

|

移动时间

|

1.2s/件

|

组成:小车移动时间t6=1s,插取定位时间t7=0.2s

|

|

总计

|

9.2

s/件

|

每小时约400件

|

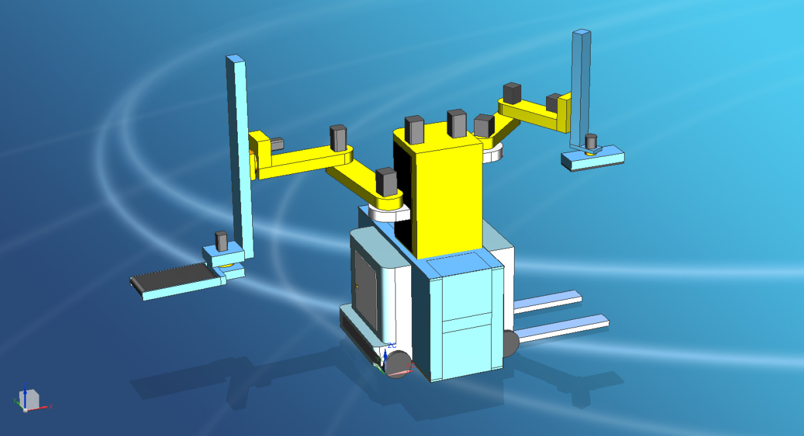

系统组成

-

自动抓取码放:实时计算抓取、码放位置(移动机器人低位置传感会自动识别托盘叉车口的位置,此时叉车的识别移动速度为0.2m/s,耗时约6s(托盘摆放位置较规整的情况下);叉取好托盘后,移动机器人顶部传感同步识别托盘上货物的摆放中心位置和角度,识别过程和抓取过程重合,不会额外增加时间,抓取约2s一件货物),集成视觉错位校核检测,可快速定位抓取,将货物放置到机械手托架上,左右双手协同作业,机械手可自动升降作业,覆盖整车所有空间,无堆叠盲区(可以伸入机械手,对顶部进行堆放),满载高效,实现货物拟人装载。

-

自动更换托盘:自动巡航(移动机器人的轮子直径为200mm,地面一定量的凹凸面对整体移动没有影响,地面保护膜在不破损或较小破损情况下不会影响整体移动。)和托盘定位功能,当托盘上快没有货物时,系统控制机器人将空托盘放置站台缓存区,并从缓存区将满托盘自动搬运到所需位置,实现自动无人化作业,缓存区可根据装载情况设置多点。

-

实时定位码放点:初次码放时,机器人自动校准初始码放点(需要人为设定车厢号和工作的区域,定位点不需要人为设定,采用视觉激光自动扫描定位,根据视觉激光扫描数据实时更新码放点),并同步更新码放坐标系,装满设定区域后自动后退并开始装载下一区域,实时校核定位坐标一致性,确保码放准确性。

-

远程监管:码放后过程中,数据位置实时统计,可通过远程终端查看码放情况和设备运行情况。

-

多机协同作业:可根据一个车厢能可设置1-2台设备联动作业(需要人工设定左侧、中间或右侧进行堆放,只有一台设备作业时,需同时设定左侧,右侧和中间;两台以上设备作业时,单独设定左侧、中间或右侧,不能设定重复区域),车门中间位置时,可根据工作情况留下一台设备完成中间位置的码放,人工可操作机器人到到指定位置工作。

-

自动充电功能:设备自备电源,可连续工作6-8h,在检测到48V蓄电池电力消耗到设定最低点时,叉车通过既定程序进入充电过程,叉车通过雷达和视觉感应装置自主寻找充电桩进行充电。

-

便捷换电:为了保证设备持续稳定运行和应对突发断电情况,在设备内部配备便捷换电回路,可人工更换电池,实现无间断连续作业。